3D-Druck für die Elektrotechnik

Kommutatoren sind wichtige Komponenten von Elektromotoren, da sie diese mit Spannung versorgen. Sie finden unter anderem im industriellen Rahmen Anwendung oder werden als Antriebslösung für Stromgeneratoren von Windkraftanlangen genutzt. Für ihre Produktion ergeben sich hohe Anforderungen an die Fliehkraft- und Wärmebeständigkeit, da sie hohen Geschwindigkeiten und thermischen Belastungen ausgesetzt sind. Neben Standardkomponenten werden häufig auch kundenspezifische Lösungen gefordert, sodass die Kommutatoren besonders angepasst werden müssen.

Das bisherige Fertigungsverfahren weist einige Defizite auf. So ist es mit einem hohen manuellen Arbeitsaufwand verbunden und führt zu enormen Werkzeugverschleiß und Materialverschnitt. Mithin ist das Verfahren außerordentlich kostenintensiv.

Die Idee

Es muss eine Möglichkeit geben, um das Fertigungsverfahren der Kommutatoren wirtschaftlicher und effektiver zu machen.

Die Lösung

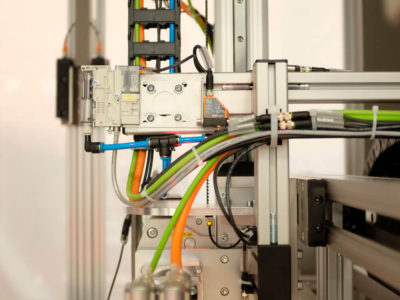

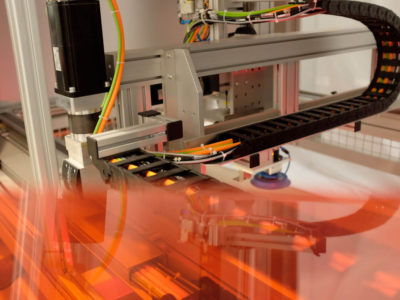

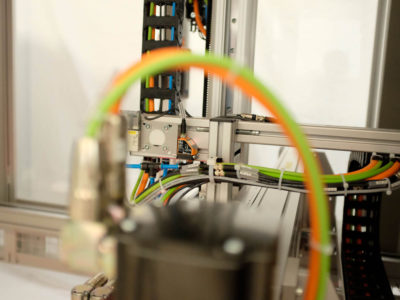

In den bisherigen Herstellungsprozess wird die Methode des selektiven Laserschmelzens integriert. Dies ermöglicht eine effiziente Verarbeitung von reinem und niedriglegiertem Kupferpulver. Durch den Einsatz des Lasers wird das gesamte Herstellungsverfahren optimiert. Einerseits wird die Menge des Materialverschnitts und der Verschleiß der Werkzeuge stark minimiert. Dies führt insgesamt zur einer enormen Kostenreduktion. Weiterhin wird der manuelle Arbeitsaufwand vermindert, sodass die Herstellung effektiver wird. Letztlich ermöglicht die Methode eine weitaus umfangreichere Gestaltungsvielfalt der Kommutatoren, was neue Potentiale birgt.

Der Prozess

Im Rahmen des Projekts kooperieren die mittelständischen Firmen Kommutatoren & Schleifringkörper Finsterwalde (KSF) GmbH und bkl lasertechnik.

Bkl lasertechnik beschäftigt sich mit der innovativen Optimierung des selektiven Laserschmelz-Verfahrens. Als Spezialist für die Entwicklung und Produktion von Kommutatoren fokussiert sich die KSF GmbH auf die optimale Integration der Methode in den derzeitigen Prozess. Das Vorhaben wird von Ip M Innovationspartner Mittelstand begleitet und koordiniert.

Das Ergebnis

Mit der Modifizierung des bestehenden Fertigungsverfahrens, durch die selektive Laserschmelz-Methode wird eine wettbewerbsrelevante Optimierung realisiert. Besonders das Kosteneinsparungspotential ist enorm.

„Im Vergleich zum konventionellen Verfahren wird der Materialverlust jährlich um 30% verringert werden.“

Mit dem ursprünglichen Herstellungsverfahren fielen bei einem Verbrauch von etwa 75t Kupfer üblicherweise 26t fertigungsbedingter Verschnitt an. Die modifizierte Methode reduziert den Verschnitt auf 2t, sodass 24t Kupfer eingespart werden. Zusätzlich wird eine Gesamtkostenersparnis von rund 70.000 € pro Jahr erwartet.

Mit dem Fokus auf kleine und mittlere Serienproduktion verspricht diese innovative Methode einen nachhaltigen Wettbewerbsvorteil.

Gefördert durch

Entwicklungszeitraum

02/2017 bis 07/2019

Gesamtinvestitionen

ca. 755.000 EUR

Fördersumme

ca. 313.000 EUR

Innovation

Modifizierung und Optimierung des Fertigungsverfahrens für Kommutatoren

Motivation

Kosteneinsparung, Automatisierung, Effizienzsteigerung